Введение

Этап проектирования: выбор функционала и архитектуры

На стадии проекта закладываются базовые параметры: тепловая мощность, диапазоны нагрузок, тип топлива, требования к экологии и уровню шума. Важны гибкость и масштабируемость: современные котельные часто проектируют по модульной схеме, что позволяет нарастать мощность и адаптироваться к изменению спроса без масштабного пересмотра инфраструктуры.

Следующий блок — выбор типа котлов и схемы обвязки. Различают газовые, жидкотопливные и угольные варианты, а также комбинированные решения. При проектировании учитывают требования к водоподготовке, топливной экономике и выбросам: полезно закладывать системы минимизации выбросов и повторного использования тепла.

Особое внимание уделяют системам автоматизации и диспетчеризации. PLC-решения, SCADA-интерфейсы и современные датчики позволяют не только контролировать режимы горения и теплообменников, но и проводить онлайн-мониторинг состояния оборудования, диагностику неисправностей и планирование технического обслуживания.

Производство оборудования котельной: качество и проверка

Производство оборудования включает изготовление металлоконструкций, сварку, сборку узлов и сборочных единиц котельной. Важны материалы, качество сварки, герметичность узлов и соответствие паспортам качества. На заводе проводят предварительные испытания узлов под давление, проверку герметичности и тесты на теплоносителях в условиях, близких к реальным режимам эксплуатации.

Системы газоснабжения, топливоподачи, автоматика и электроустановка проходят сертификацию и соответствуют нормативным требованиям по охране труда и пожарной безопасности. Особое внимание уделяют системам защиты: блокировкам, аварийным отключениям, дистанционному управлению и резервированию энергоснабжения контролируемых секций котельной.

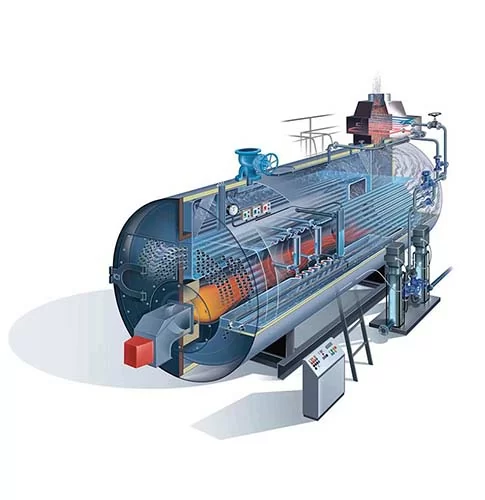

Ключевые узлы — котлы, теплообменники, трубопроводная обвязка, камеры сгорания и устройства подготовки воды. Их выбор зависит от проектной мощности, условия эксплуатации и требуемого уровня экологичности. В процессе производства применяют современные методы сварки, минимизацию тепловых и гидравлических потерянных мощностей, а также антикоррозионную защиту.

Монтаж и пуско-наладочные работы

Монтаж начинается с подготовки площадки: выравнивание основания, обеспечение доступа для монтажа крупных узлов, организация подключения к инженерной инфраструктуре. Важны аккуратная разводка тепловых трасс, обводка дымоходной системы и обеспечение безопасной эксплуатации электроустановок.

После сборки проводят пуско-наладку: настройку режимов горения, балансировку циркуляционных контуров, проверку систем защиты и автоматизации. Выполняются приемочные испытания под нагрузкой, проверяется устойчивость работы оборудования в диапазоне температур и нагрузок, а также согласованность взаимодействия котельной с существующей энерговой инфраструктурой.

Документация играет ключевую роль: акты о приемке, удостоверения соответствия, инструкции по эксплуатации и графики технического обслуживания. Хорошая практика — внедрить пакет «пуско-наладочных работ» с детальным планом на первые месяцы эксплуатации для снижения рисков простоя и повышения надёжности.

Энергетическая эффективность и безопасность

Улучшение эффективности достигается за счет оптимизации режимов горения, применения высокоэффективных теплообменников, модернизации систем водоподготовки и повторного использования тепла. В современных проектных решений широко применяют модульность и гибкое масштабирование, что позволяет минимизировать капитальные вложения и время простоя при росте спроса.

Безопасность — неотъемлемая часть любой котельной. Наряду с автоматикой и защитой по перегреву, важны регулярные проверки газоаналитики, герметичность дымоходов и корректная работа систем вентиляции. Вводные инструкции должны быть доступны сотрудникам, а система мониторинга — давать сигналы в диспетчерский пункт при любых отклонениях.

Обслуживание и жизненный цикл

Эффективная эксплуатация требует планирования технического обслуживания, замены изношенных элементов и регулярной калибровки автоматики. Рекомендовано внедрять программу профилактики на базе данных о времени работы, режимах эксплуатации и сезонных нагрузках. Это снижает риск аварий и продлевает срок службы оборудования.

Современные котельные часто оснащаются системами дистанционного мониторинга, которые позволяют удаленно отслеживать параметры, проводить диагностику и своевременно обновлять программное обеспечение. Модернизация отдельных узлов или целых секций котельной — экономически выгодный путь для повышения эффективности без полной замены активов.

Заключение

Проектирование, производство и монтаж котельной — комплексный процесс, требующий междисциплинарного подхода. Успешная реализация зависит от ясного определения требований на старте, контроля качества на каждом этапе и эффективной эксплуатации после ввода в эксплуатацию. Современные решения в области автоматизации, модульности и водоподготовки позволяют создавать надежные, экономичные и безопасные теплогенераторы для разнообразных объектов.